palapis nu muterkeun réaksi metalurgi kompléks jeung parobahan fisik jeung kimia dina prosés las, nu dasarna overcomes masalah dina las éléktroda poto, jadi palapis nu oge salah sahiji faktor utama pikeun nangtukeun kualitas logam weld.

Lapisan éléktroda:Nujul kana lapisan palapis tina bahan granular rupa mibanda sipat fisik jeung kimia béda seragam coated dina beungeut inti las.

Peran tinaéléktroda laspalapis:Dina prosés las, éta ngabentuk slag kalawan titik lebur luyu, viskositas, dénsitas, alkalinity jeung sipat fisik jeung kimia lianna, pikeun mastikeun durukan arc stabil, nyieun logam droplet gampang transisi, nyieun atmosfir sabudeureun zone arc jeung kolam renang molten ngajaga. wewengkon las, sarta ménta formasi las alus tur kinerja.Ku nambahkeun deoxidizer, unsur alloying atawa eusi tangtu bubuk beusi kana palapis nu, éta ogé bisa minuhan sarat kinerja weld logam atawa ngaronjatkeun efisiensi lebur.

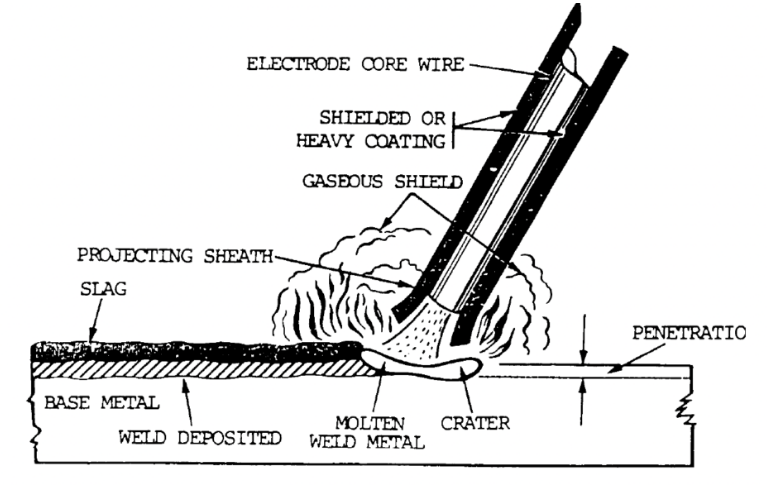

Prinsip las busur éléktroda:

1. Ubar kulit

2. Las inti

3. Ngajaga gas

4: Arc

5. kolam renang molten

6. Bahan dasar

7. Las

8. las slag

9. Séng

10. Ngalembereh tetes

Rupa-rupa bahan baku nurutkeun peran maranéhanana dina palapis éléktroda bisa dibagi kana:

(1) Arc stabilizer

Fungsi utama nyaéta sangkan éléktroda gampang pikeun ngamimitian arc jeung ngajaga arc durukan stabil dina prosés las.Salaku bahan baku arc penstabil utamana sababaraha ngandung sababaraha poténsi ionisasi low elemen gampang pangionan, kayaning feldspar, natrium silikat, rutile, titanium dioksida, marmer, mika, ilmenite, ngurangan ilmenite jeung saterusna.

(2) Agén nyieun gas

Dina aksi suhu luhur arc dékomposisi gas, ngabentuk atmosfir pelindung, ngajaga arc jeung logam molten, nyegah intrusion oksigén jeung nitrogén dina hawa sabudeureun.Agén-agén nyieun gas nu ilahar dipaké nyaéta karbonat (saperti marmer, dolomit, asam rhombik, barium karbonat, jeung sajabana) jeung bahan organik (saperti bubuk kai, pati, selulosa, résin, jeung sajabana).

(3) Deoxidizer (ogé katelah agén réduksi)

Eusi oksigén dina logam weld bisa ngurangan sarta kinerja logam weld bisa ningkat ku réaksi metalurgi kimiawi dina prosés las.Deoxidizer utamana ngandung unsur alloy beusi jeung bubuk logam kalawan pangirut gede pikeun oksigén.Deoxidizer anu biasa dianggo nyaéta ferromanganese, ferrosilicon, ferrotitanium, ferroaluminum, alloy kalsium silikon, jsb.

(4) Plasticizer

Fungsi utama nyaéta pikeun ningkatkeun plasticity, élastisitas sareng fluidity dina prosés palapis éléktroda dipencet, ningkatkeun kualitas palapis éléktroda, supados permukaan lemes tina palapis éléktroda henteu rengat.Biasana milih élastisitas tangtu, leueur atawa absorbent sanggeus hiji ciri ékspansi tangtu bahan, kayaning mika, leutak bodas, titanium dioksida, talc, kaca cai padet, selulosa, jsb.

(5) agén alloy

Hal ieu dipaké pikeun ngimbangan ngaduruk elemen alloying dina prosés las sarta mindahkeun elemen alloying mun weld, ku kituna pikeun mastikeun komposisi kimia jeung sipat logam weld.Nurutkeun kana kabutuhan pikeun milih rupa-rupa ferroalloys (kayaning ferromanganese, ferrosilicon, ferrochrome, beusi jeung baja, vanadium ferric, niobium ferric, boron ferric, ferrosilicon bumi jarang, jsb) atawa logam murni (saperti logam mangan, logam kromium). , bubuk nikel, bubuk tungsten, jsb).

(6) Slag nyieun agén

Las bisa ngabentuk sipat fisik jeung kimia nu tangtu slag molten, ngajaga droplet las jeung logam kolam renang molten, ngaronjatkeun formasi weld, salaku agén slagging bahan baku anu marmer, fluorit, dolomit, magnesia, feldspar, leutak bodas, mika, quartz. , rutile, titanium dioksida, ilmenite, jsb.

(7) Pangiket

Bahan palapis pageuh kabeungkeut kana inti las, sarta palapis éléktroda ngabogaan kakuatan nu tangtu sanggeus drying.Dina prosés metallurgy las, teu aya pangaruh anu ngabahayakeun kana kolam renang las sareng logam las.Binders ilahar dipaké nyaéta natrium silikat (kalium, natrium jeung campuran natrium silikat) jeung résin phenolic, karét, jsb.

waktos pos: May-04-2023